Se você trabalha em uma destas indústrias, cuidado!

O que as indústrias de alimentos e bebidas, tintas e vernizes, higiene pessoal, perfumaria e cosméticos, e farmacêutica têm em comum?

O primeiro ponto é que elas perderam, juntas, R$360,8 bilhões no ano de 2022, segundo estudo realizado pela COGTIVE que você pode conferir aqui. E o motivo é rotina em todas as empresas, seja na manufatura ou nos serviços:

- A capacidade oculta.

E que foi o assunto central do artigo do blog da Leanstart que você pode conferir clicando aqui.

Mas há mais um ponto crítico em comum entre elas. Algo que talvez você já tenha até reparado, especialmente se, assim como eu, já teve a belíssima oportunidade de trabalhar em alguma delas:

- Todas são indústrias com processos altamente dependentes do equipamento.

Há um altíssimo grau de automação e muitos processos com grande velocidade de trabalho. São equipamentos de alta tecnologia, alto custo de aquisição e que, devido ao volume e ritmo de produção, uma pequena parada de linha pode facilmente custar milhares de reais.

Este é o panorama de quanto dinheiro e riqueza estamos deixando na mesa por causa da capacidade oculta. Fonte da Imagem: COGTIVE.

Tudo isso torna crítico dar atenção especial para buscar a Total Productive Maintenance, famosa TPM, ou em bom português: Manutenção Produtiva Total.

Explorar como essas indústrias podem aumentar sua performance tendo essas características, e começar a recuperar os mais de R$300 bi desperdiçados vai ser o tema deste breve artigo da Leanstart, da nossa série especial em parceria com a COGTIVE.

Como máquinas e equipamentos geram capacidade oculta

Para produzir com a performance mais básica, precisamos de estabilidade nos processos. Isso significa que dentro dele há previsibilidade de desempenho, o que resulta em uma capacidade de produção mais estável, facilitando, entre outras coisas, o nosso planejamento. Há o mínimo de “surpresas” além da variação normal esperada. Isso é de extrema importância, pois imprevisibilidade/falta de estabilidade gera capacidade oculta:

- Começa a crescer a lacuna entre o que pode ser produzido na “teoria” (que também chamamos de capacidade nominal) e o que vamos conseguir produzir na prática.

É como ter um veículo que, ao sair da fábrica, tem uma performance de acordo com seu projeto, já que todos os seus componentes estão no estado ideal, mas que, na prática, naturalmente vai variar conforme a nossa utilização e conservação deste.

Parte dessa estabilidade é conquistada por meio da evolução das nossas práticas de manutenção, por meio do TPM.

Dentro do quesito equipamentos e da Manutenção Produtiva Total, temos três categorias principais de perdas, que são fatores que perturbam e/ou impedem essa estabilidade:

- Paradas (também conhecida como Downtimes), que compreende:

- Quebras do Equipamento;

- Setups e Ajustes.

- Velocidade e Perdas Ocultas, que abrange:

- Ociosidade e Pequenas Paradas;

- Velocidade Reduzida.

- E os Defeitos, que consistem em:

- Unidades/Lotes Defeituosos;

- Baixo rendimento.

Podemos considerar que há três estágios/níveis da prática da manutenção dentro de uma indústria, que tem as perdas acima como alvo:

- Manutenção Corretiva: intervimos com base em quebras (abordagem semelhante à ideia de “apagar incêndios”). Atuamos apenas corretivamente;

- Manutenção Preventiva: há algum nível de planejamento antecipado das intervenções de manutenção (antes que aconteça a quebra) e um certo conhecimento sobre as causas de quebras e como prevenir;

- Manutenção Produtiva Total (TPM): a soma de manutenção preventiva, manutenção preditiva (que consiste no acompanhamento constante do comportamento do equipamento) e o envolvimento total das pessoas na conservação e melhoria da performance destes.

O objetivo sócio-técnico básico do TPM é evoluir a prática da manutenção em uma empresa para o terceiro nível, que é onde devemos atingir o menor custo total de operação do nosso equipamento.

As seis principais perdas elencadas pelo TPM contribuem diretamente para o aumento da capacidade oculta. Algumas empresas, devido a isso, caem no risco (e no erro) de realizar investimentos em mais unidades e linhas produtivas sem real necessidade.

O problema recorrente: enxergar os detalhes

Há uma categoria de perdas nestas indústrias que é especialmente impactante e difícil de enxergar e mensurar:

- Velocidade e Perdas Ocultas.

Nesta categoria, um bom exemplo é a situação onde o equipamento está em funcionamento, mas não está produzindo devido a algum bloqueio causado por acúmulo indevido de produto em algum mecanismo, ou devido à falta de capacidade do processo anterior e/ou falta de capacidade do processo posterior.

Algumas empresas, inclusive, determinam um período mínimo que uma parada deve durar para que seja registrada, evitando o trabalhoso processo de compilar um alto volume de apontamentos manualmente.

Porém, sabemos bem que por menor que seja uma parada, ou por menor que seja e dure a perda de velocidade, quando olhamos o somatório, o impacto pode ser gigantesco. Afinal, não é porque não foi ou não pôde ser mensurado, que algo não existiu.

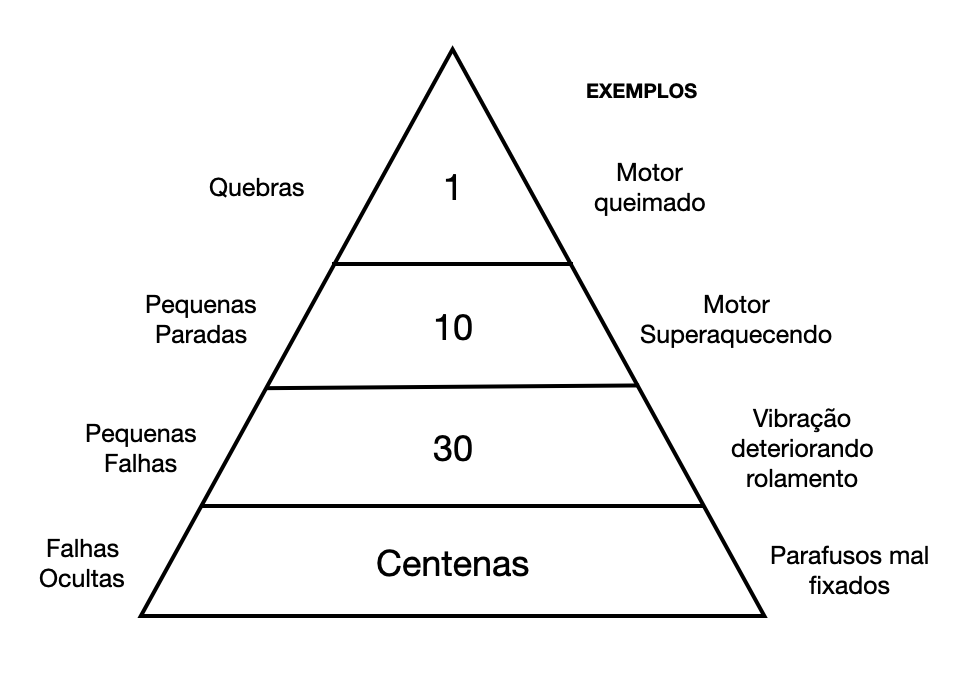

Uma estimativa da proporção geral entre a quantidade de “pequenas perdas” e a quantidade de paradas em equipamentos, baseados no mesmo conceito para acidentes. O importante aqui não são os números, mas sim, a ideia da proporção. Fonte da Imagem: Pascal Dennis.

E em processos semelhantes aos das indústrias que citamos no começo do artigo, a solução da COGTIVE é capaz de mostrar em tempo real as informações necessárias para que esta categoria de perda não passe despercebida, e seu impacto só seja percebido quando for tarde demais.

Além de ajudar no seu foco para recuperar a capacidade oculta gerada por essas perdas, você ainda tem informação de qualidade para que seus times trabalhem em pequenas equipes (semelhantes aos míticos Círculos de Controle de Qualidade japoneses, ou CCQs), atuando em cima das prioridades e desenvolvendo cada vez mais a capacidade de resolver os problemas na causa raiz. Isso não só gera melhoria na performance dos processos, mas também a satisfação das pessoas no trabalho, um elemento indispensável para as empresas que querem lucrar mais.

Então, antes de sair pedindo CAPEX para montar uma nova linha de produção, ou comprar um equipamento de maior capacidade, fale com a COGTIVE. Clique aqui e veja o quanto você pode estar deixando na mesa neste exato momento.

Um grande abraço, e até a próxima.

Comentários